La economía circular se ha convertido en un tema cada vez más recurrente en las conversaciones sobre cómo facilitar la transición hacia industrias más sostenibles.

Sin embargo, la tasa de reutilización de materiales en todo el mundo ha disminuido más del 20% en los últimos cinco años.

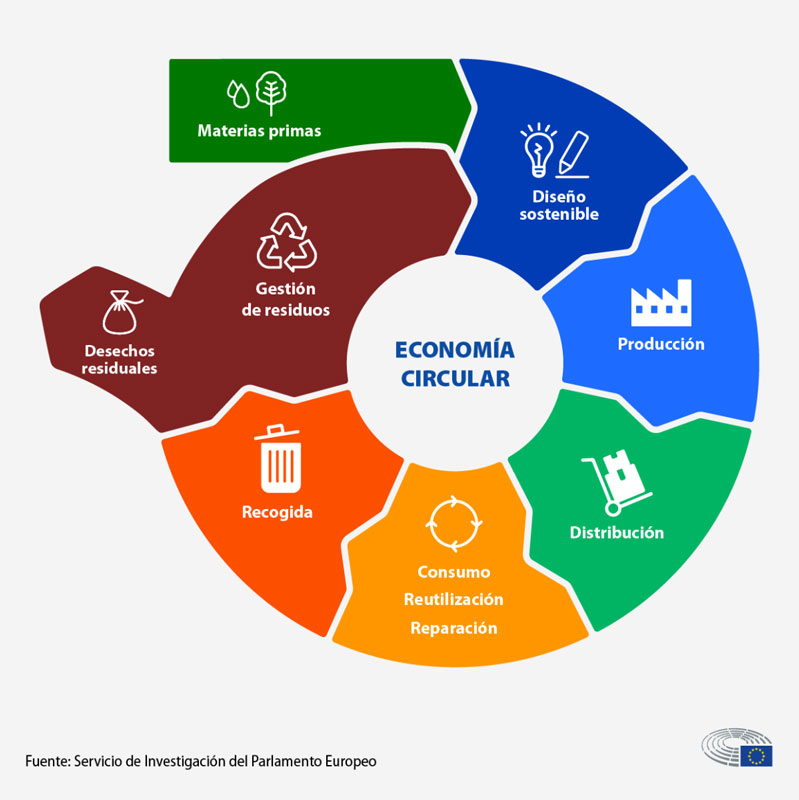

Marc Goldschmidt, director de tecnologías de reacondicionamiento y revisión de la división Power Systems de Rolls-Royce y firme defensor de la economía circular, considera que “no solo es sostenible, sino también económica” [la economía circular] y una perspectiva atractiva para los clientes preocupados por los residuos. “Más del 90% de la economía mundial sigue un modelo lineal de extracción de recursos, producción, venta, uso y, finalmente, descarte”.

Cada año, alrededor de 1,500 motores y sistemas y miles de componentes se revisan, reparan o pasan por un proceso de remanufacturación (Reman) en los centros de remanufacturación de Rolls-Royce, incluidos los PowerPacks de mtu para vagones de ferrocarril y los motores de las series 2000 y 4000 de mtu utilizados en trenes o grupos electrógenos (para la generación de energía eléctrica).

Ubicados en Magdeburgo (Alemania) y Carolina del Sur (Estados Unidos), estos centros de remanufacturación han reacondicionado y reutilizado 40,000 motores y sistemas de mtu completos o componentes individuales mediante procesos estandarizados. Y, por ejemplo, cada año llegan a Magdeburgo 250 PowerPacks para trenes, que dejan la planta como nuevos, lista para otras 18,000 horas de funcionamiento.

Entre sus clientes se encuentra Netinera, una de las mayores empresas de transporte de Alemania que opera servicios de transporte público local y regional con autobuses y trenes, ha confiado en Rolls-Royce su remanufacturación durante años.

Para los operadores ferroviarios, es crucial que los tiempos de inactividad sean lo más breves posible. La planta de Magdeburgo está diseñada para revisar los productos en un máximo de 15 días. En los casos en que los clientes necesitan volver a operar antes, proporcionan PowerPacks o motores de repuesto incluso antes de que se retire la unidad de transmisión existente. Además, el sistema de depósito ayuda a impulsar el reciclaje creando incentivos financieros para la devolución de los motores usados.